Dans le monde de l’aéronautique, la protection des matériaux contre la corrosion est une affaire sérieuse. Vous vous demandez peut-être comment les avions et leurs composants sont protégés des éléments et du temps qui passe. Cet article va explorer les différentes méthodes et technologies utilisées, en mettant l’accent sur les revêtements. On va regarder ensemble ce qui se fait pour que vos voyages en avion restent sûrs et que les pièces durent plus longtemps.

Points Clés à Retenir

- La protection contre la corrosion est vitale dans l’aéronautique, avec des défis liés aux mécanismes d’inhibition et l’émergence de revêtements hybrides.

- Divers revêtements comme le nickel, le cadmium (et ses alternatives comme le zinc-nickel) sont employés pour leur résistance à l’usure et leur capacité protectrice.

- Les revêtements jouent un rôle clé dans la résistance à l’érosion et le maintien de l’aérodynamisme des composants d’avions.

- Les techniques de placage, y compris le placage à la brosse et les kits de retouche, sont essentielles pour les réparations et les applications spécifiques, souvent approuvées par les donneurs d’ordre.

- Le développement de revêtements avancés pour les moteurs vise à protéger contre la corrosion à haute température et à améliorer la longévité des pièces critiques.

Les défis de la protection contre la corrosion dans l’aéronautique

L’aéronautique, c’est un monde où la moindre défaillance peut avoir des conséquences graves. Et quand on parle de corrosion, on touche à un point sensible. Les avions et leurs composants sont constamment exposés à des conditions extrêmes : humidité, variations de température, sel marin, et même des produits chimiques. Tout cela attaque les matériaux, et si on n’y prend pas garde, ça peut vite devenir un problème majeur.

Comprendre les mécanismes d’inhibition

Pour lutter contre ça, on cherche à comprendre comment la corrosion se forme et comment on peut l’arrêter, ou au moins la ralentir. C’est là qu’intervient l’inhibition. En gros, il s’agit de trouver des moyens pour que les réactions chimiques qui dégradent les métaux ne se produisent pas, ou beaucoup moins vite. On peut agir sur plusieurs fronts : rendre le métal moins réactif, créer une barrière protectrice, ou même utiliser des substances qui vont bloquer les réactions indésirables. C’est un peu comme essayer de comprendre comment une plante pousse pour mieux la faire prospérer, mais dans notre cas, c’est pour éviter qu’elle ne pourrisse.

Les revêtements hybrides comme alternative

Traditionnellement, on utilisait beaucoup les chromates pour protéger les métaux, notamment l’aluminium, contre la corrosion. Le souci, c’est que ces produits sont classés comme dangereux pour la santé. Du coup, la recherche s’est tournée vers des alternatives plus sûres. Les revêtements hybrides, par exemple, qui mélangent des composants sol-gel et des polymères, montrent des résultats prometteurs. Ils sont appliqués par pulvérisation et durcis sous UV, ce qui est assez novateur. L’idée, c’est d’avoir une protection efficace sans les risques sanitaires des anciennes méthodes. On essaie de trouver des solutions qui protègent bien, mais qui sont aussi plus respectueuses de l’environnement et de la santé des travailleurs. C’est un peu comme choisir des produits de nettoyage écologiques pour sa maison, mais à une échelle industrielle.

Performance des revêtements sol-gel/polymère

Ces nouveaux revêtements hybrides sont étudiés de près pour voir comment ils se comportent. On regarde leur capacité à former une couche protectrice solide, un peu comme une armure microscopique pour le métal. Quand le revêtement est intact, il agit comme une barrière physique. Mais ce qui est intéressant, c’est de voir ce qui se passe s’il est endommagé. Est-ce qu’il y a des mécanismes qui se mettent en place pour continuer à protéger le métal, même quand il est exposé ? Les tests montrent que ces revêtements peuvent offrir une protection supérieure aux peintures classiques non chromées. C’est encourageant, car cela signifie qu’on peut améliorer la durabilité des pièces d’avion sans compromettre la sécurité. Il faut juste bien comprendre comment ces matériaux interagissent avec leur environnement pour optimiser leur efficacité. C’est un peu comme apprendre à bien nettoyer une pièce de monnaie pour en préserver la qualité sur le long terme.

Les solutions de revêtement pour l’aérospatiale

Quand on parle de solutions de revêtement dans le domaine aérospatial, on pense tout de suite à la nécessité de protéger les composants contre les agressions extérieures. C’est un peu comme choisir la bonne peinture pour votre maison, mais avec des enjeux bien plus élevés. Il faut que ça tienne, que ça protège, et que ça ne pèse pas trop lourd.

Nickel pour la résistance à l’usure et la protection

Le nickel, c’est un peu le couteau suisse des revêtements. Il est super pour résister à l’usure, ce qui est parfait pour les pièces qui bougent beaucoup ou qui sont soumises à des frottements constants. En plus, il offre une bonne protection contre la corrosion. On l’utilise aussi pour restaurer des pièces qui ont perdu un peu de matière, histoire de leur redonner leur taille d’origine. Il existe même des versions spéciales, comme l’AeroNikl®, qui permettent d’obtenir un dépôt de nickel de haute qualité, sans défauts et avec différentes duretés selon les besoins. C’est vraiment polyvalent.

Revêtements au cadmium et alternatives

Historiquement, le cadmium a été beaucoup utilisé pour sa capacité à protéger contre la corrosion, surtout sur les alliages d’aluminium. Le problème, c’est que le cadmium n’est pas des plus écologiques et peut poser des soucis de santé. Du coup, on cherche des alternatives. Les formulations LHE® (Low Hydrogen Embrittlement) sont une option intéressante car elles ne nécessitent pas de traitement thermique après application, ce qui évite de fragiliser les pièces. C’est un peu comme trouver un substitut plus sain à un vieil ingrédient de cuisine.

Zinc-nickel et autres alliages protecteurs

Pour remplacer le cadmium, le zinc-nickel est devenu un choix populaire. Il offre une excellente protection contre la corrosion, souvent même meilleure que le cadmium, tout en étant plus respectueux de l’environnement. D’autres alliages sont aussi développés pour répondre à des besoins spécifiques, que ce soit pour améliorer la résistance à l’usure, la conductivité ou d’autres propriétés. L’idée est de trouver le bon mélange pour chaque application. On peut dire que la recherche d’alliages plus performants et plus sûrs est un chantier permanent dans ce secteur. C’est un peu comme essayer de nouvelles recettes pour obtenir le plat parfait. Pour en savoir plus sur les différentes méthodes de placage, vous pouvez consulter les techniques de placage.

Il est important de noter que le choix du revêtement dépendra toujours des contraintes spécifiques de la pièce et de son environnement d’utilisation. Il n’y a pas de solution unique, mais plutôt une palette d’options à adapter.

Amélioration des performances des composants aéronautiques

Pour que vos composants aéronautiques tiennent le coup, il faut penser à améliorer leurs performances. C’est là que les revêtements entrent en jeu, et pas qu’un peu.

Revêtements pour la résistance à l’érosion

L’air qui circule à grande vitesse, les particules de poussière, la pluie, la glace… tout ça, ça use les pièces d’avion. On parle d’érosion. Pour y faire face, on utilise des revêtements spéciaux. Par exemple, des dépôts de carbure de chrome ou de cobalt sont super pour ça. Ils sont super durs et résistent bien à l’abrasion. On peut aussi penser à des traitements de surface comme l’anodisation, qui rend la surface plus dure et plus résistante. C’est un peu comme mettre une armure à vos composants.

Maintien de la finition de surface et de l’aérodynamisme

Une surface lisse, c’est important pour que l’air glisse bien dessus. Si la surface est rugueuse ou abîmée, ça crée des turbulences et ça consomme plus de carburant. Les revêtements aident à garder cette finition parfaite. Par exemple, le nickel est souvent utilisé pour sa capacité à être déposé de manière uniforme, ce qui maintient la géométrie des pièces. C’est aussi une question de longévité, car une bonne finition protège aussi contre la corrosion. Pensez à la façon dont une pièce bien entretenue garde son éclat.

Protection contre les environnements sévères

Les avions volent haut, loin, et traversent toutes sortes de conditions météo. On parle d’environnements sévères : froid extrême, chaleur intense, humidité, sel sur les côtes… Les composants doivent pouvoir supporter tout ça sans broncher. Des alliages comme le zinc-nickel sont de bons candidats pour la protection contre la corrosion, surtout dans des milieux salins. Pour les pièces qui chauffent beaucoup, comme dans les moteurs, on utilise des alliages à base de nickel qui résistent à la chaleur et à l’oxydation. C’est un peu comme choisir le bon équipement pour une expédition en haute montagne ; il faut que ça tienne le coup quoi qu’il arrive.

Techniques de placage et de retouche pour l’aéronautique

Quand il s’agit de maintenir vos composants aéronautiques en parfait état, les techniques de placage et de retouche jouent un rôle vraiment important. Vous savez, ces méthodes permettent non seulement de réparer des pièces usées, mais aussi d’améliorer leur résistance et leur durée de vie. C’est un peu comme donner un coup de jeune à vos équipements.

Applications de placage à la brosse

Le placage à la brosse, aussi appelé placage sélectif, est une technique super pratique. Elle vous permet d’appliquer des dépôts métalliques sur des zones spécifiques d’une pièce, sans avoir à immerger tout le composant dans un bain. C’est particulièrement utile pour les grosses pièces ou celles qui ne peuvent pas être facilement démontées. Par exemple, pour la protection contre la corrosion, on utilise souvent des dépôts de cadmium ou de zinc-nickel. C’est une méthode qui fait gagner du temps et de l’argent, car elle évite des manipulations complexes. On peut même faire ces retouches directement sur le site du client, ce qui est un vrai plus pour les réparations urgentes.

Kits de retouche portables pour réparations

Pour les situations où vous avez besoin d’une solution rapide, les kits de retouche portables sont vos meilleurs alliés. Ces kits contiennent tout le nécessaire pour effectuer des réparations de placage sur le terrain. Que ce soit pour du cadmium, du nickel ou du zinc-nickel, ces kits sont conçus pour être faciles à utiliser, même si vous n’êtes pas un expert en galvanoplastie. Ils sont parfaits pour les réparations d’urgence, comme celles qui surviennent quand un avion est cloué au sol (les fameuses réparations AOG). C’est une façon efficace de remettre en état des composants sans avoir à les renvoyer à l’atelier.

Processus approuvés par les donneurs d’ordre

Il est important de savoir que beaucoup de ces techniques de placage et de retouche sont approuvées par les principaux fabricants d’avions et les donneurs d’ordre. Des entreprises comme Boeing ou Sikorsky reconnaissent la validité et l’efficacité de ces procédés. Cela signifie que lorsque vous utilisez ces méthodes, vous êtes sûr de respecter les normes de qualité et de sécurité les plus strictes de l’industrie aéronautique. C’est un gage de confiance qui vous assure que les réparations effectuées sont fiables et conformes aux exigences de performance. Vous pouvez consulter les approbations principales pour plus de détails sur les certifications.

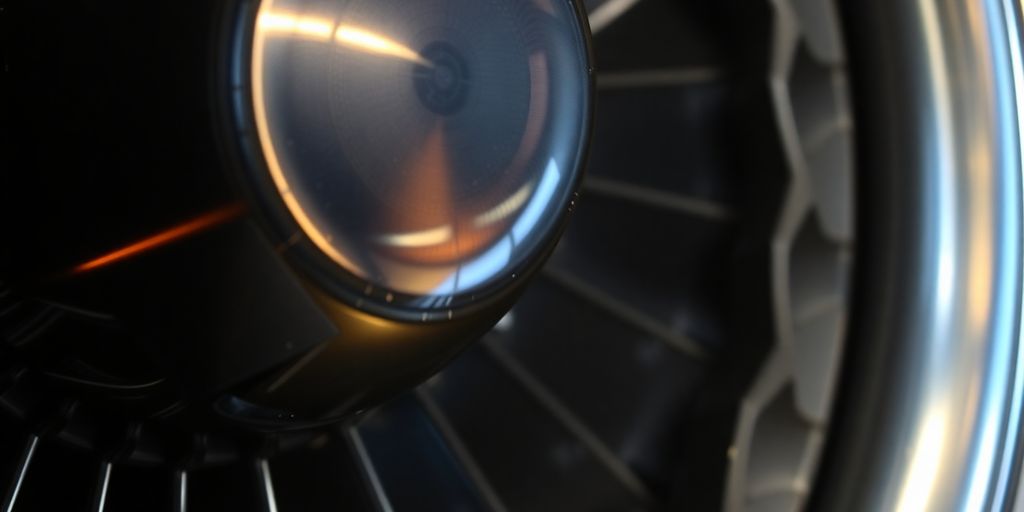

Développement de revêtements avancés pour moteurs aéronautiques

Les moteurs d’avion, ça chauffe, ça tourne vite et ça subit des conditions vraiment pas sympas. Pour que tout ça tienne le coup, on a besoin de revêtements super performants. C’est là que la recherche avance à grands pas pour trouver des solutions toujours plus solides.

Revêtements protecteurs contre la corrosion à haute température

Quand on parle de moteurs d’avion, la corrosion à haute température est un vrai casse-tête. Les composants, souvent faits d’alliages à base de nickel, sont constamment exposés à des environnements agressifs. Des projets comme REVEHT travaillent justement à développer de nouveaux revêtements, par exemple des aluminures complexes. L’idée, c’est de créer une barrière chimique et thermique qui empêche la dégradation. On teste ensuite ces systèmes dans des conditions qui imitent la vraie vie des moteurs, entre 500 et 900°C, avec des mélanges d’air et de SO2, et même des dépôts de sel pour simuler ce qui se passe en vol. C’est un travail de longue haleine pour s’assurer que ces pièces critiques durent plus longtemps.

Alliages base nickel et leurs protections

Les alliages à base de nickel sont super pour les moteurs d’avion, mais ils ont leurs points faibles, surtout face à la chaleur et à la corrosion. C’est pourquoi on cherche à les protéger avec des revêtements spécifiques. On pense aux aluminures, mais aussi à d’autres alliages qui peuvent être déposés par différentes méthodes, comme la PVD (dépôt physique en phase vapeur) ou la CVD (dépôt chimique en phase vapeur). L’objectif est de trouver le bon mélange pour que le revêtement adhère bien au métal de base et offre une protection maximale sans compromettre les propriétés mécaniques de la pièce. C’est un peu comme trouver la bonne armure pour un chevalier.

Amélioration de la longévité des composants critiques

Au final, tout ce travail sur les revêtements vise à rendre les composants les plus importants des moteurs plus durables. On parle des aubes de turbine, des distributeurs, des disques… des pièces qui sont soumises à des contraintes énormes. En améliorant leur résistance à la corrosion et à l’usure, on augmente leur durée de vie. Ça veut dire moins de pannes, moins de maintenance coûteuse, et surtout, des avions plus sûrs. C’est un peu comme si on donnait une seconde jeunesse à ces pièces, leur permettant de fonctionner au mieux pendant plus longtemps. C’est un enjeu majeur pour l’industrie aéronautique, qui cherche constamment à repousser les limites de la performance et de la fiabilité. Pour avoir une idée de la complexité de ces matériaux, on peut regarder du côté de l’investissement dans des métaux précieux comme l’or, qui, bien que différent, montre l’importance de la qualité et de la durabilité des matériaux dans des applications critiques l’or dans l’industrie.

L’innovation dans les revêtements pour moteurs aéronautiques est un domaine en constante évolution, poussé par le besoin d’améliorer la sécurité, l’efficacité et la durabilité des aéronefs. Les recherches actuelles se concentrent sur des matériaux capables de résister à des conditions extrêmes, tout en respectant des normes environnementales de plus en plus strictes.

L’or dans l’industrie : conductivité et applications

L’or, ce métal précieux qui a traversé les âges, trouve aujourd’hui des applications industrielles fascinantes, bien au-delà de la bijouterie ou de la réserve de valeur. Sa conductivité exceptionnelle en fait un matériau de choix pour des secteurs de pointe. Vous vous demandez peut-être où cet usage industriel se manifeste concrètement ? Eh bien, c’est dans l’électronique, par exemple, que l’or brille par sa capacité à assurer des connexions fiables et durables. Sa résistance à la corrosion, supérieure à celle de nombreux autres métaux, garantit la longévité des composants, même dans des environnements exigeants. C’est un peu comme si l’or offrait une garantie de performance sur le long terme.

Excellente conductivité thermique et électrique

Vous savez, l’or est le troisième métal le plus conducteur, juste après l’argent et le cuivre. Mais ce qui le distingue vraiment, c’est son incroyable résistance à l’oxydation et à la corrosion. Cela signifie que même sous forme de placage très fin, il maintient une conductivité électrique et thermique stable dans le temps. C’est un atout majeur pour les contacts électroniques qui doivent fonctionner sans faille, même après des années d’utilisation. Pensez aux connecteurs dans vos appareils électroniques, ou même dans des systèmes plus complexes comme ceux de l’aérospatiale ; la fiabilité est primordiale, et l’or y contribue grandement. C’est un peu le super-héros discret de la conductivité.

Utilisation dans les contacts électroniques

Dans le monde de l’électronique, la fiabilité des connexions est absolument essentielle. C’est là que l’or entre en jeu. Grâce à sa faible résistance électrique et à son absence de réaction avec l’air ou l’humidité, il est parfait pour les contacts. On l’utilise souvent en placage sur des connecteurs, des interrupteurs ou des circuits imprimés. Cela garantit que le signal électrique passe sans encombre, même après de nombreux cycles d’utilisation ou une exposition à des conditions pas toujours idéales. C’est un peu comme mettre une couche de protection invisible pour assurer que tout fonctionne comme sur des roulettes. Vous pouvez en apprendre davantage sur les applications industrielles de l’or en consultant des ressources sur l’or et l’industrie.

Applications médicales et dentaires

L’or ne se limite pas à l’électronique ; il a aussi sa place dans le domaine médical et dentaire. En dentisterie, par exemple, il est utilisé pour les couronnes et les ponts. Pourquoi ? Parce qu’il est biocompatible, c’est-à-dire qu’il ne provoque pas de réactions indésirables dans le corps, et qu’il est très résistant à la corrosion dans la bouche. De plus, sa malléabilité permet aux dentistes de lui donner des formes précises. On le retrouve aussi dans certains dispositifs médicaux, parfois sous forme de placage, pour assurer la conductivité ou la biocompatibilité. C’est un métal qui allie beauté, durabilité et sécurité, ce qui le rend précieux dans ces domaines très spécifiques.

L’or est super utile dans plein de domaines, pas juste pour les bijoux ! Saviez-vous qu’il conduit très bien l’électricité ? C’est pour ça qu’on le retrouve dans des appareils électroniques. C’est un métal précieux qui a de nombreuses applications industrielles. Pour en savoir plus sur comment l’or est utilisé et pour découvrir comment investir, visitez notre site web !

Pour conclure : l’importance des revêtements dans l’aéronautique

Voilà, on a fait le tour de la question des revêtements et de la protection contre la corrosion dans le domaine de l’aéronautique. C’est un sujet assez technique, on ne va pas se mentir, mais vous voyez bien que c’est super important pour la sécurité et la longévité des avions. On a vu qu’il y a des solutions nouvelles qui remplacent les anciennes, souvent moins bonnes pour la santé. L’idée, c’est de trouver des revêtements qui protègent bien sans être dangereux. C’est un domaine qui bouge, avec de la recherche pour trouver toujours mieux. Donc, la prochaine fois que vous monterez dans un avion, vous penserez peut-être à tout ce travail fait pour que chaque pièce soit bien protégée !

Questions Fréquemment Posées

Pourquoi est-il si important de protéger les avions contre la corrosion ?

Dans l’aéronautique, la corrosion peut affaiblir les pièces d’avion. Pour éviter cela, on utilise des revêtements spéciaux qui agissent comme un bouclier. Ces revêtements empêchent l’humidité et d’autres éléments de s’attaquer au métal.

Comment les revêtements aident-ils à garder les avions en bon état ?

Imagine que tu peins une vieille chaise pour lui donner un coup de jeune. C’est un peu pareil pour les avions ! On applique des couches de peinture ou des traitements spéciaux pour qu’ils restent beaux et solides, même s’ils volent dans des conditions difficiles.

Quels types de revêtements sont les plus efficaces pour la résistance ?

Certains revêtements, comme ceux à base de nickel, sont super résistants. Ils protègent non seulement contre la rouille, mais aussi contre l’usure, un peu comme une armure pour les pièces de l’avion.

Y a-t-il des alternatives plus écologiques aux anciens revêtements ?

Oui, il existe des alternatives plus écologiques. On développe des revêtements qui n’utilisent pas de produits chimiques nocifs, tout en offrant une excellente protection. C’est un peu comme trouver une recette de cuisine saine mais délicieuse !

Comment répare-t-on les revêtements abîmés sur un avion ?

Quand une petite partie d’un avion est abîmée, on n’a pas besoin de tout changer. On utilise des kits spéciaux pour réparer rapidement et efficacement la zone concernée, un peu comme quand tu répares un jouet cassé.

Quel est le rôle des revêtements dans les moteurs d’avion ?

Les moteurs d’avion fonctionnent à des températures très élevées. Les revêtements spéciaux aident à protéger les pièces du moteur contre la chaleur et la corrosion, ce qui les rend plus durables et plus sûrs.